Esta serie de hornos eléctricos industriales es un horno eléctrico industrial de ahorro de energía fabricado con fibras refractarias ultraligeras.El horno eléctrico industrial se utiliza junto con un gabinete de control de temperaturaEl controlador puede controlar automáticamente o manualmente la temperatura del horno eléctrico.y puede estar equipado con un medidor informático o control informático para realizar múltiples mediciones de temperatura según los requisitos del usuario para garantizar la calidad del productoEsta serie de hornos eléctricos es un horno eléctrico de ciclo operado.y otros calentamientos de componentes metálicos en una atmósfera oxidante.

El equipo de los hornos eléctricos industriales suele ser un conjunto completo, que incluye el cuerpo del horno, el equipo de potencia (transformadores de horno, rectificadores, convertidores de frecuencia, etc.), los interruptores de circuito,aparatos eléctricos auxiliares (resistores), condensadores de compensación, etc.), equipos de vacío, instrumentos de detección y control (instrumentos eléctricos, instrumentos térmicos, etc.), sistemas de ajuste automático,y equipos mecánicos de hornos (máquinas de alimentación y descarga), dispositivos de inclinación del cuerpo del horno, etc.).

Los componentes principales de un horno eléctrico industrial incluyen: mampostería de horno industrial, sistema de escape de horno industrial, precalentador de horno industrial y dispositivo de combustión de horno industrial.

Horno eléctrico industrial - horno eléctrico de frecuencia media

Un horno de frecuencia intermedia es un dispositivo de suministro de energía que convierte la potencia de CA de 50 Hz en frecuencia intermedia (de 300 Hz a 1000 Hz).que luego se convierte en corriente de frecuencia intermedia ajustable para suministrar la corriente CA de frecuencia intermedia que fluye a través del condensador y la bobina de inducciónGenera líneas de campo magnético de alta densidad en la bobina de inducción y corta el material metálico contenido en la bobina de inducción, generando grandes corrientes de remolino en el material metálico.

Debido a que el principio del calentamiento por inducción de frecuencia media es la inducción electromagnética, su calor se genera dentro de la pieza de trabajo misma.Los trabajadores comunes pueden continuar trabajando en tareas de forja en diez minutos después de usar un horno eléctrico de frecuencia mediaLa velocidad de calentamiento de este método de calentamiento es muy rápida, por lo que hay poca oxidación.La pérdida de oxidación de las forjas de calefacción de media frecuencia es de sólo 0El proceso de calentamiento de media frecuencia ahorra materiales, y la pérdida de oxidación de los hornos de gas es del 2% y el de los hornos de carbón es del 3%.y cada tonelada de forjas ahorra al menos 20-50 kilogramos de materia prima de acero en comparación con los hornos de carbónEl horno de frecuencia media tiene una velocidad de calentamiento rápida, una alta eficiencia de producción, menos oxidación y descarbonización, prolonga la vida útil del molde, un entorno de trabajo superior,mejora el ambiente laboral y la imagen de la empresa de los trabajadores, bajo consumo energético, velocidad de fusión rápida, buen efecto de ahorro de energía, baja pérdida de combustión, bajo consumo energético, función de autoagitación, temperatura de fusión uniforme y composición metálica,buen entorno de trabajo de calefacción eléctricaPuede lograr un 100% de arranque tanto para hornos vacíos como para hornos llenos.

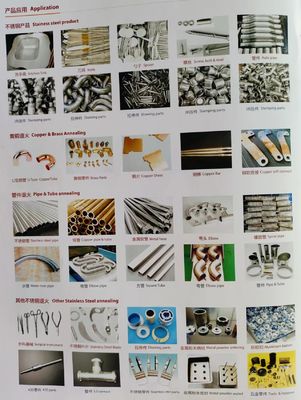

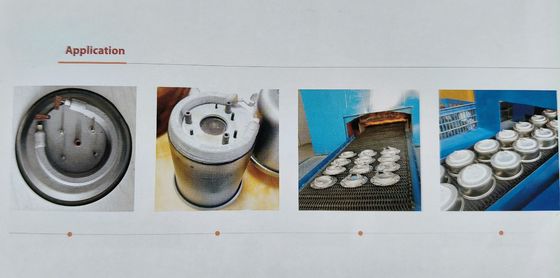

Aplicación:

Características:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, para garantizar el brillo de la superficie de soldadura, sin oxidación, sin arañazos y la saciedad de la línea de soldadura

●La temperatura de salida de los combustibles (es decir, la zona de acondicionamiento o el amortiguador) es de 310 °C para el metal de níquel (metal resistente al calor) importado de Suecia.

●Con una estructura razonable de calentamiento, temperatura uniforme del horno, pieza de trabajo en la cinta transportadora funcionando sin problemas, deformación de luz.El diseño y la fabricación del producto pueden variar de acuerdo con el tamaño del cliente., con una gran especificidad y generalidad.

●La forma general del horno de conducción es la estructura "puente", la entrada y salida delantera y trasera de la cámara, utilizando materiales de alta calidad en el cuerpo de la tubería sandwich intermedia;La cara de trabajo delantera y trasera con una línea horizontal para un cierto ánguloEl diseño del ángulo de inclinación6' tiene ventajas para ahorrar en el consumo de aire protector, reducir el coste de producción.

●Adopta el control de frecuencia avanzado del sistema de control de cinta transportadora de velocidad del motor, realiza el accionamiento de velocidad variable sin pasos de los componentes,Control preciso de la pieza en el tiempo de funcionamiento de la zona de calefacción, garantizar la ejecución precisa de la curva del proceso de soldadura de aluminio.

● Equipado con una moderna fuente de descomposición de tipo amoníaco de ahorro energético.

Parámetros técnicos:

Especificaciones:

| Descripción |

| Equipo de horno de soldadura de aluminio con protección continua contra gases |

| Control automático de temperatura constante |

| Ventaja: operación segura. |

| Operador: una persona. |

| Potencia nominal (KW) |

150 |

| Válvulas de carga de la unidad |

380x3 |

| Temperatura de trabajo°C) |

1500 |

| Duración efectiva de enfriamiento (MM) |

18000 |

| Tiempo de calentamiento(h)≤ 4 años |

| Potencia de pérdida en horno vacío (KW) |

45 |

| Producción (kg/h) |

280 |

| Potencia de descomposición (KW) |

24 |

| Capacidad de descomposición (m3/h) |

15 |

| Tamaño de la calefacción (L*W*H) mm |

4500 x 800 x 350

|

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!