Introducción detallada de los equipos de hornos industriales para la producción de hidrógeno por descomposición del amoníaco

1, Descripción general de los equipos

El horno industrial de producción de hidrógeno por descomposición de amoníaco es un dispositivo que descompone el gas amoníaco (NH3) en gas hidrógeno (H2) y gas nitrógeno (N2) mediante calentamiento.Se utiliza ampliamente en el tratamiento térmico de metales, electrónica, industria química, vidrio y otros campos, proporcionando gas hidrógeno de alta pureza para el proceso de producción.

2Principio de trabajo

El principio de funcionamiento del horno industrial de producción de hidrógeno de descomposición de amoníaco se basa en la reacción de descomposición del gas de amoníaco bajo cierta temperatura y acción del catalizador.Cuando el amoníaco entra en el horno de reacción equipado con un catalizador, se descompone en hidrógeno y nitrógeno en condiciones de alta temperatura de 700-850 °C. La ecuación de reacción química es:

Es urgente.

vuelve

agente

El

muy alto

temperatura

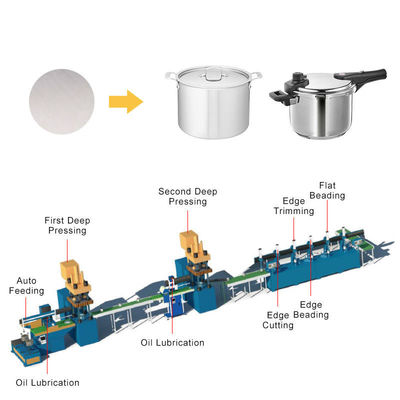

3Composición del equipo

Cuerpo del horno de descomposición: hecho de acero inoxidable resistente al calor de alta calidad u otros materiales resistentes a altas temperaturas,con un lecho catalizador instalado en el interior para la reacción de descomposición del gas amoníaco.

Sistema de calefacción: elementos eléctricos de calefacción (como cables de resistencia, varillas de carburo de silicio, etc.)En el caso de los combustibles fósiles, se utilizan generalmente quemadores de gas para la calefacción, para proporcionar el ambiente de alta temperatura requerido para la descomposición del amoníaco..

El catalizador: High efficiency catalysts such as nickel based catalysts are selected and placed inside the decomposition furnace to promote the decomposition reaction of ammonia and improve the yield and purity of hydrogen gas.

Sistema de purificación de gas: incluidos filtros, adsorbentes, etc., utilizados para eliminar impurezas (como amoníaco residual, humedad, polvo, etc.)) de gases descompuestos para obtener hidrógeno y nitrógeno de alta pureza.

Sistema de control de temperatura: compuesto por termopares, controladores de temperatura y dispositivos de regulación de la calefacción,controla con precisión la temperatura dentro del horno de descomposición para garantizar el progreso estable de la reacción de descomposición del amoníaco.

Sistema de control de presión: se utiliza para controlar la presión del gas dentro del equipo, garantizando el funcionamiento seguro y estable del sistema.

Dispositivo de protección de seguridad: equipado con alarma de sobre temperatura, protección contra sobre presión, detección de fugas de gas y otros dispositivos de protección de seguridad para garantizar la seguridad del funcionamiento del equipo.

4, Características del equipo

Producción eficiente de hidrógeno: bajo condiciones adecuadas de temperatura y catalizador, la eficiencia de descomposición del amoníaco es alta y el rendimiento de hidrógeno es alto.

Alta pureza del hidrógeno: después del tratamiento de purificación, la pureza del hidrógeno puede alcanzar más del 99,99%, cumpliendo con los requisitos de varias aplicaciones industriales para la pureza del hidrógeno.

Fácil de operar: El equipo tiene un alto grado de automatización, un funcionamiento simple, un funcionamiento estable y un mantenimiento fácil.

Ahorro de energía y protección del medio ambiente: en comparación con otros métodos de producción de hidrógeno, la descomposición del amoníaco para la producción de hidrógeno tiene un consumo energético relativamente bajo.y el nitrógeno generado puede ser reciclado y reutilizado, que es respetuoso con el medio ambiente.

5, Parámetros técnicos

Producción de hidrógeno: en función de los diferentes modelos y especificaciones, el rango de producción es de [rango de producción específico] m3/h.

Pureza del hidrógeno: ≥ 99,99%

Purificación del nitrógeno: ≥ 99,9%

Temperatura de descomposición: 700-850 °C

Presión de trabajo: [rango de presión específica] MPa

6, Ámbitos de aplicación

Tratamiento térmico de los metales: durante el recocido, enfriamiento, carburizado y otros procesos de tratamiento térmico de los metales, el gas hidrógeno actúa como un gas protector para evitar la oxidación y descarburizado de los metales,y mejorar la calidad y las propiedades de los metales.

Industria electrónica: se utiliza para procesos como la reducción y recocido en la fabricación de chips y la producción de dispositivos semiconductores, proporcionando una atmósfera protectora de hidrógeno de alta pureza.

Industria química: Como fuente de hidrógeno para las reacciones de hidrogenación, se utiliza en procesos de producción como la síntesis de amoníaco, el hidrocraqueo de petróleo y la hidrogenación de aceite y grasa.

Industria del vidrio: En el proceso de fabricación del vidrio, el hidrógeno puede usarse como atmósfera protectora para hornos de fusión de vidrio para mejorar la calidad y el rendimiento del vidrio.

Aplicación:

Parámetros técnicos:

Especificaciones:

| Descripción |

| Equipo de horno de soldadura de aluminio con protección continua contra gases |

| Control automático de temperatura constante |

| Ventaja: operación segura. |

| Operador: una persona. |

| Potencia nominal (KW) |

120 |

| Válvulas de carga de la unidad |

380x3 |

| Temperatura de trabajo°C) |

1150 |

| Duración efectiva de enfriamiento (MM) |

3450 |

| Tiempo de calentamiento(h)≤ 4 años |

| Potencia de pérdida en horno vacío (KW) |

26 |

| Método de conexión del elemento de calefacción |

En el caso de las empresas de servicios de seguros |

| Potencia de descomposición (KW) |

|

| Capacidad de descomposición (m3/h) |

80 |

| Tamaño de la calefacción (L*W*H) mm |

El valor de las emisiones de CO2 es el siguiente:

|

Características:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, para garantizar el brillo de la superficie de soldadura, sin oxidación, sin arañazos y la saciedad de la línea de soldadura

●La temperatura de salida de los combustibles (es decir, la zona de acondicionamiento o el amortiguador) es de 310 °C para el metal de níquel (metal resistente al calor) importado de Suecia.

●Con una estructura razonable de calentamiento, temperatura uniforme del horno, pieza de trabajo en la cinta transportadora funcionando sin problemas, deformación de luz.El diseño y la fabricación del producto pueden variar de acuerdo con el tamaño del cliente., con una gran especificidad y generalidad.

●La forma general del horno de conducción es la estructura "puente", la entrada y salida delantera y trasera de la cámara, utilizando materiales de alta calidad en el cuerpo de la tubería sandwich intermedia;La cara de trabajo delantera y trasera con una línea horizontal para un cierto ánguloEl diseño del ángulo de inclinación6' tiene ventajas para ahorrar en el consumo de aire protector, reducir el coste de producción.

●Adopta el control de frecuencia avanzado del sistema de control de cinta transportadora de velocidad del motor, realiza el accionamiento de velocidad variable sin pasos de los componentes,Control preciso de la pieza en el tiempo de funcionamiento de la zona de calefacción, garantizar la ejecución precisa de la curva del proceso de soldadura de aluminio.

● Equipado con una moderna fuente de descomposición de tipo amoníaco de ahorro energético.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!