1Composición del equipo

Cubierta de horno: hecha de acero de alta calidad, tiene buena resistencia mecánica y un buen rendimiento aislante, lo que garantiza el funcionamiento estable del equipo a altas temperaturas.

Elemento de calefacción: se seleccionan cables de alta calidad de resistencia o varillas de carburo de silicio, con una distribución razonable y un calentamiento uniforme,que puede elevar rápidamente la temperatura dentro del horno a la temperatura requerida para la reacción.

Cama de catalizadores: llena de catalizadores eficientes de descomposición de amoníaco para promover la reacción de descomposición del amoníaco, mejorar la eficiencia de la reacción y la producción de hidrógeno.

Sensor y sistema de control de temperatura: monitoreo en tiempo real de la temperatura del horno, ajuste preciso de la potencia de calefacción mediante un sistema de control inteligente y mantenimiento de una temperatura de reacción estable.

Sistema de admisión de gas de amoníaco: incluye tanque de almacenamiento de amoníaco, válvula reductora de presión, medidor de caudal, etc., control preciso de la admisión de gas de amoníaco para garantizar una reacción estable.

Sistema de purificación y separación de gas: Se depura el gas descompuesto para eliminar las impurezas y el amoníaco residual, y se separa el hidrógeno y el nitrógeno mediante un dispositivo de separación.

Sistema de control totalmente automático: utilizando controladores lógicos programables avanzados (PLC) o ordenadores industriales para lograr el funcionamiento automatizado del equipo, incluido el control de temperatura, control de flujo,Control de la presión, alarma de fallas y funciones de manejo.

2Características del equipo

Control inteligente: equipado con sistemas avanzados de control automático, que permite el funcionamiento totalmente automatizado del equipo, reduciendo la intervención manual,y mejorar la eficiencia y la estabilidad de la producción.

Eficiencia y ahorro de energía: La estructura optimizada del horno y la disposición del elemento de calefacción, así como el control preciso de la temperatura, permiten utilizar la energía al máximo y reducir el consumo de energía.

Alta pureza de hidrógeno: después del tratamiento de purificación y separación, la pureza del hidrógeno producido puede alcanzar más del 99,999%, satisfaciendo varias aplicaciones industriales de alta demanda.

Seguro y fiable: equipado con múltiples dispositivos de protección de seguridad, como alarma de sobre temperatura, protección contra sobre presión, detección de fugas de gas, etc., para garantizar el funcionamiento seguro del equipo.

Buena estabilidad: el uso de materiales de alta calidad y procesos de fabricación avanzados para garantizar el funcionamiento estable a largo plazo del equipo y reducir los costos de mantenimiento.

3. Parámetros técnicos

Producción de hidrógeno: [rango de producción específico] Nm 3/h

Pureza del hidrógeno: ≥ 99,999%

Purificación del nitrógeno: ≥ 99,99%

Temperatura de descomposición: [rango de temperatura específico] °C

Presión de trabajo: [rango de presión específica] MPa

4. Ámbitos de aplicación

Tratamiento térmico de metales: en procesos como recocido, apagado y carburizado de metales, el gas hidrógeno se utiliza como atmósfera protectora para mejorar el rendimiento y la calidad de los materiales metálicos.

Industria electrónica: se utiliza para la limpieza, el grabado, la epitaxia y otros procesos en la fabricación de chips de semiconductores y la producción de circuitos integrados, proporcionando gas hidrógeno de alta pureza.

Industria petroquímica: se utiliza como fuente de hidrógeno en reacciones de hidrogenación, refinación de petróleo y otros procesos para mejorar la calidad y el rendimiento del producto.

Fabricación de vidrio: proporcionar una atmósfera protectora para los hornos de fusión de vidrio, mejorando la calidad y la eficiencia de producción del vidrio.

Experimento de investigación: proporcionar gas hidrógeno de alta pureza para investigación y experimentación en laboratorio.

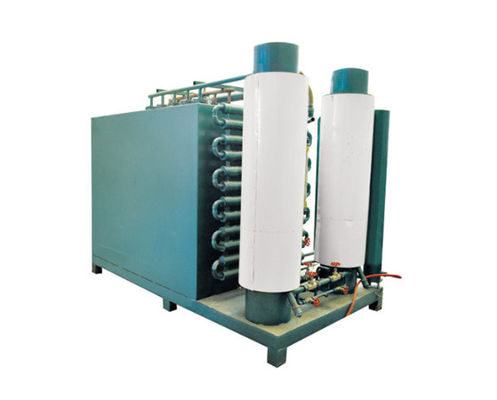

En el horno de descomposición del amoníaco, el amoníaco líquido se calienta a 800-850 °C y, bajo la acción de un catalizador a base de níquel,se descompone el amoníaco para obtener un gas mezcla de hidrógeno y nitrógeno que contiene un 75% de H2 y un 25% de N2. El equipo del horno de descomposición de amoníaco consta de una caja interna del depósito, un revestimiento del horno situado en la cámara interna del depósito interno,y al menos dos tubos de aire que pasan a través de la cámara interior del tanque interiorLas tuberías de aire están conectadas a la cámara interna del revestimiento del horno.que estén equipados con cables eléctricos de calefacción. Se abren varios pares de orificios de instalación en la pared exterior de la caja del tanque interior en ambos extremos de la tubería central.y los dos extremos del tubo central se insertan respectivamente en la funda. La boca exterior de la manga tiene una cubierta de manga.

Componentes principales del horno de descomposición de amoníaco

Un horno de descomposición de amoníaco comprende un cuerpo interno del tanque, un revestimiento del horno situado en la cámara interna del cuerpo interno del tanque y al menos dos tubos de aire que pasan por el cuerpo interno del tanque.Los tubos de aire están conectados a la cámara interior del cuerpo del revestimiento del hornoEn la cámara interna del cuerpo del tanque interior se dispone de varios tubos centrales y en los tubos centrales se dispone de cables eléctricos de calefacción.Se abren varios pares de orificios de instalación en las paredes exteriores del cuerpo del tanque interior en ambos extremos de los tubos centralesCada orificio de instalación se fija con una manga, y los dos extremos de los tubos centrales se insertan respectivamente en la manga.Cuando el cable eléctrico de calefacción se quemaEl proceso de sustitución del horno de descomposición de amoníaco es simple y rápido.

Descripción breve del proceso del horno de descomposición del amoníaco

Utilizando amoníaco líquido como materia prima, el amoníaco se puede craquear para producir un gas mezclado de 2,64 Nm por kilogramo de amoníaco líquido, que contiene 75% de hidrógeno y 25% de nitrógeno.El gas obtenido contiene menos impurezas (aproximadamente 2 gramos/metro cúbico de vapor de agua en las impurezas y aproximadamente 1000 ppm de amoníaco residual)Después de pasar por un purificador de adsorción de tamiz molecular (UOP, EE.UU.), el punto de rocío del gas puede reducirse a menos de -60 °C y el amoníaco residual a menos de 3 ppm.

El horno de producción de hidrógeno mediante craqueo de amoníaco puede utilizarse para el recocido brillante de metales no ferrosos, acero de silicio, acero cromado, acero inoxidable y otros materiales y piezas metálicos.Tratamiento de descarbonización de las láminas de acero de silicio, sinterización metalúrgica en polvo a base de cobre y a base de hierro, tratamiento de piezas metálicas con combustión de hidrógeno en dispositivos eléctricos de vacío, sinterización y sellado protector de dispositivos semiconductores,y purificación por difusión del gas hidrógeno a través de membranas de aleación de paladio.

La materia prima de amoníaco para el horno de descomposición de amoníaco es fácil de obtener, económica y consume menos materias primas.El craqueo de amoníaco para producir gas protector tiene las ventajas de una baja inversión, pequeño volumen y alta eficiencia.

Este producto se utiliza como atmósfera protectora y se ha aplicado ampliamente en industrias como el tratamiento térmico de metales, la metalurgia de polvo, el tungsteno y el molibdeno, los materiales magnéticos,cerámicas electrónicas, aparatos de iluminación y aleaciones duras.

Este gas producto también puede utilizarse como gas de materia prima rico en hidrógeno para extraer hidrógeno puro, que es un método económico de producción de hidrógeno.Equipado con PAS o fibra de membrana equipo de separación de hidrógeno nitrógeno y el dispositivo de purificación de gas de nuestra empresa, puede eliminar residuos y humedad del gas mezclado descompuesto para satisfacer los requisitos de los usuarios de una atmósfera protectora de alta calidad: contenido residual de amoníaco ≤ 5PPm, punto de rocío ≤ -60 °C

Aplicación:

Parámetros técnicos:

Especificaciones:

| Descripción |

| Equipo de horno de soldadura de aluminio con protección continua contra gases |

| Control automático de temperatura constante |

| Ventaja: operación segura. |

| Operador: una persona. |

| Potencia nominal (KW) |

150 |

| Válvulas de carga de la unidad |

380x3 |

| Temperatura de trabajo°C) |

1150 |

| Duración efectiva de enfriamiento (MM) |

4000 |

| Tiempo de calentamiento(h)≤ 4 años |

| Potencia de pérdida en horno vacío (KW) |

30 |

| Método de conexión del elemento de calefacción |

En el caso de las empresas de servicios de telecomunicaciones: |

| Potencia de descomposición (KW) |

10 |

| Capacidad de descomposición (m3/h) |

100 |

| Tamaño de la calefacción (L*W*H) mm |

Se trata de un sistema de control de las emisiones de gases de escape.

|

Características:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, para garantizar el brillo de la superficie de soldadura, sin oxidación, sin arañazos y la saciedad de la línea de soldadura

●La temperatura de salida de los combustibles (es decir, la zona de acondicionamiento o el amortiguador) es de 310 °C para el metal de níquel (metal resistente al calor) importado de Suecia.

●Con una estructura razonable de calentamiento, temperatura uniforme del horno, pieza de trabajo en la cinta transportadora funcionando sin problemas, deformación de luz.El diseño y la fabricación del producto pueden variar de acuerdo con el tamaño del cliente., con una gran especificidad y generalidad.

●La forma general del horno de conducción es la estructura "puente", la entrada y salida delantera y trasera de la cámara, utilizando materiales de alta calidad en el cuerpo de la tubería sandwich intermedia;La cara de trabajo delantera y trasera con una línea horizontal para un cierto ánguloEl diseño del ángulo de inclinación6' tiene ventajas para ahorrar en el consumo de aire protector, reducir el coste de producción.

●Adopta el control de frecuencia avanzado del sistema de control de cinta transportadora de velocidad del motor, realiza el accionamiento de velocidad variable sin pasos de los componentes,Control preciso de la pieza en el tiempo de funcionamiento de la zona de calefacción, garantizar la ejecución precisa de la curva del proceso de soldadura de aluminio.

● Equipado con una moderna fuente de descomposición de tipo amoníaco de ahorro energético.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!